SUS630不锈钢

UNS S17400, SUS 630,ASTM A564

应用

17-4PH广泛用于油田阀门零件,化学处理设备,飞机接头,紧固件,泵轴,核反应堆零部件,齿轮,造纸厂设备,导弹接头,喷气发动机零件等。

在高达539°C的环境中,17-4PH仍表现出很好抗氧化性能。沉淀硬化不锈钢若长时间暴露于升温环境就会出现韧度降低的现象。有时候采用更高的时效温度,可以将韧度降低程度降至最低。如果最高温度比时效温度至少低28°C,那么短时间暴露于高温是可行的。

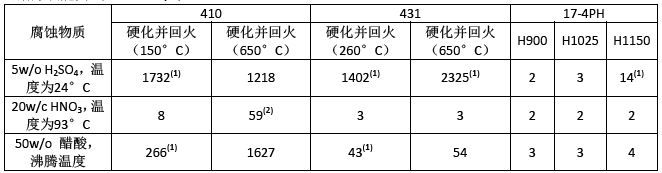

耐腐蚀性能

17-4PH的耐腐蚀能力优于400系不锈钢,对大多数腐蚀物质,17-4PH的耐受能力接近302和304不锈钢。

通过552°C或更高温度的硬化处理可提供良好的耐受应力腐蚀开裂的能力。由于材料兼具良好的耐腐蚀能力和很高的硬度,17-4PH也能很好地耐受磨损腐蚀。

为保证最佳的耐腐蚀性能,材料表面应彻底清除碎片,润滑油,外来物质,拉拔或锻造所用的涂层。零件加工完成后,应清洗零件并做钝化。

耐腐蚀能力对比---mils/年

注:浸泡48小时后出现的腐蚀率

(1) 连续几个48小时周期都未出现腐蚀

(2) 在第三个48小时周期,腐蚀率增加为200mpy。

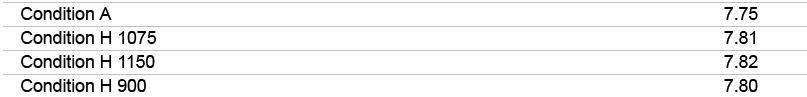

物理性质

比重

密度

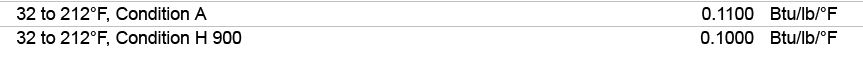

平均比热

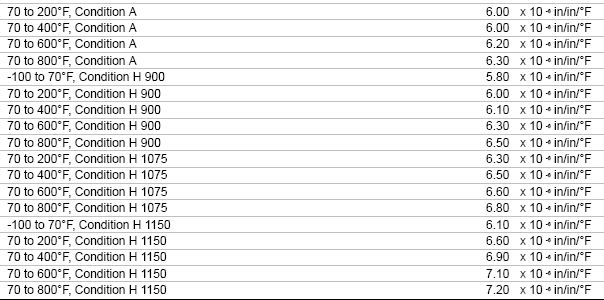

平均CTE

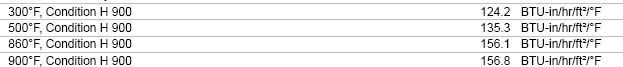

导热率

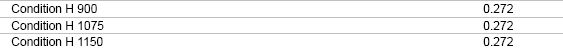

泊松比

弹性模量(E) (状态H900,26°C) 28.6 X 103 ksi

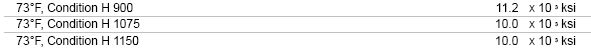

刚性模量(G)

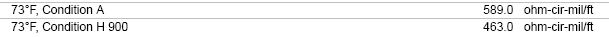

电阻

机械性能

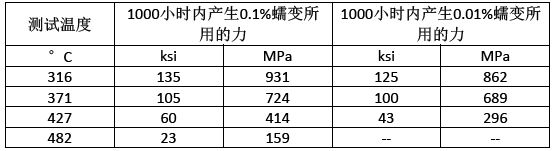

蠕变强度-状态H900

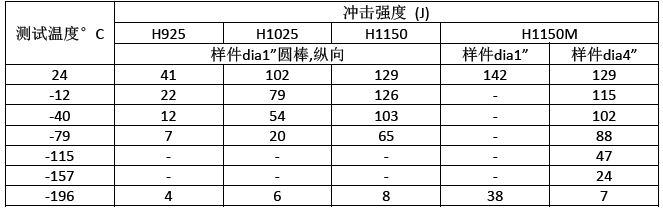

低温V型缺口冲击强度

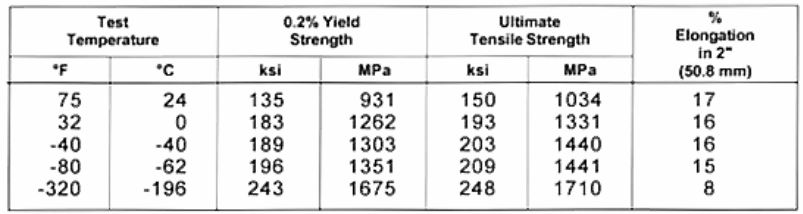

低温抗拉强度—H1100

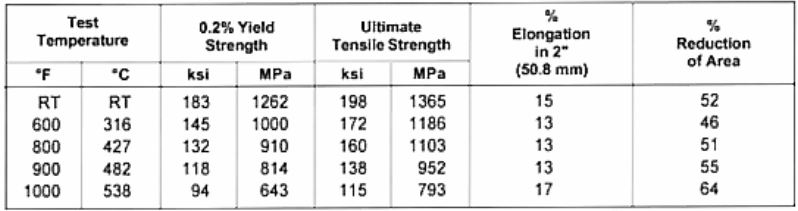

高温抗拉强度-H900

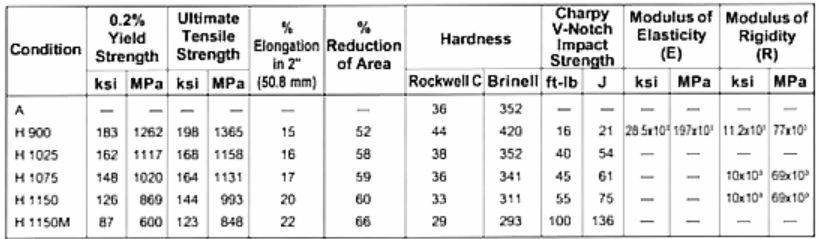

室温机械性能

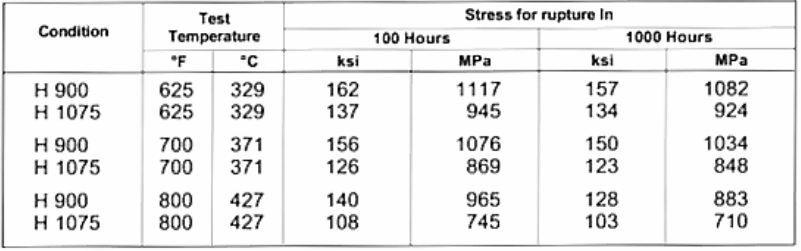

应力开裂强度

热处理

将固溶材料(状态A)加热至482°C-621°C,根据温度需要加热1-4个小时,然后空冷,可以使材料硬化。下面是各种状态的热处理方法:

状态A(固溶或退火):在1038°C+/-14°C加热30分钟,冷却至32°C以下,材料可以完全转换为马氏体。横截面积小于76.2mm的材料可以用合适的液体进行淬火。横截面积超过76.2mm的材料应迅速空冷。状态A的材料应力大,易出现应力腐蚀开裂,应时效硬化后再使用。

状态H900(沉淀或时效硬化):将固溶材料在482°C加热1个小时,然后空冷。

状态H925,H1025,H1075,H1100,H1150:将固溶材料在指定温度+/-8°C加热四个小时,然后空冷。

状态H1150M:将固溶材料在760°C+/-8°C加热2个小时,空冷,然后再621°C+/-8°C加热4个小时,空冷。

时效变形

17-4材料经沉淀硬化处理后会出现轻微的尺寸变化。固溶态材料(状态A)沉淀硬化为H900,材料尺寸收缩量约为0.0004-0.0006in/in。固溶态材料(状态A)沉淀硬化为H1150,材料收缩量约为0.009-0.0012in/in。

加工性能

热加工

17-4不锈钢可锻造和热镦。热加工后必须先进行固溶处理,再做沉淀硬化处理。

锻造

加热至1177-1204°C,保温1个小时,然后进行锻造。温度低于1010°C则不能锻造。为获取最佳的晶粒尺寸和机械性能,锻造材料应空冷至32°C以下,然后再进行其他工艺。锻造材料需先固溶处理再硬化处理。

冷加工

17-4可冷加工程度很高,直至屈服强度初始值。

机加

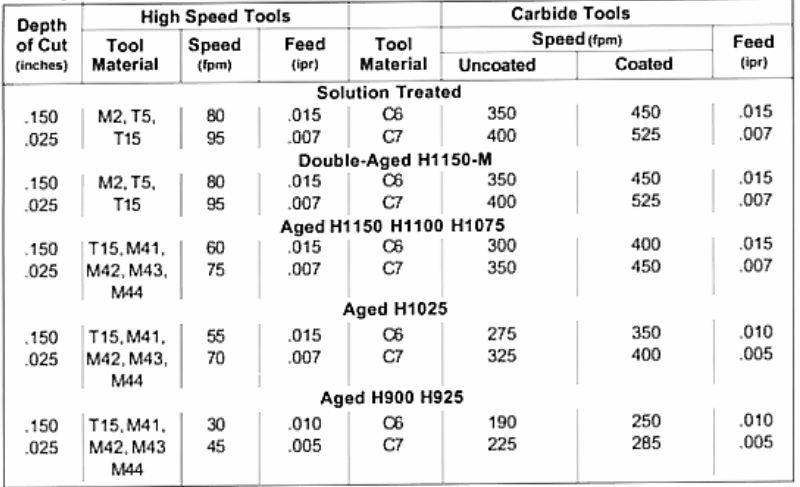

17-4的固溶态和各种时效硬化状态都可以进行机加。固溶态的加工性能类似302和304. 硬化温度越高,机加性能越好。H1150M机加性能最佳。

焊接

17-4可用气体保护熔焊和电阻焊。不建议使用氧乙炔焊,因为焊接过程中会出现碳增。如需用焊条,可用AWS E/ER630焊条,使焊缝性质和基材性质相匹配。焊点设计应避免应力集中,例如尖角,螺纹和部分焊透区域。如果焊接强度要求不高,也可用标准的奥氏体不锈钢填料。

通常情况下,固溶态材料更容易焊接。如果预计会产生很高的焊接应力,最好焊接H1150状态的材料。不需要预热以防止开裂。

固溶态材料焊接后可以直接时效处理至所需的强度水平。但是,为兼顾最佳的强度,延展性和耐腐蚀能力,需要将焊接零件先固溶处理,然后再做时效。如果焊接的是过度老化状态的材料,焊接零件则必须先固溶后时效。

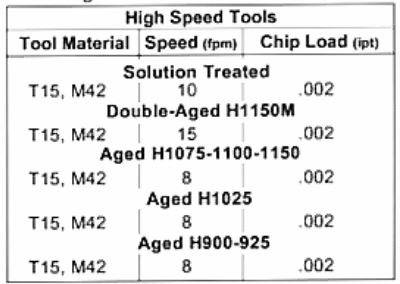

加工参数

车削—单点刀具和组合刀具

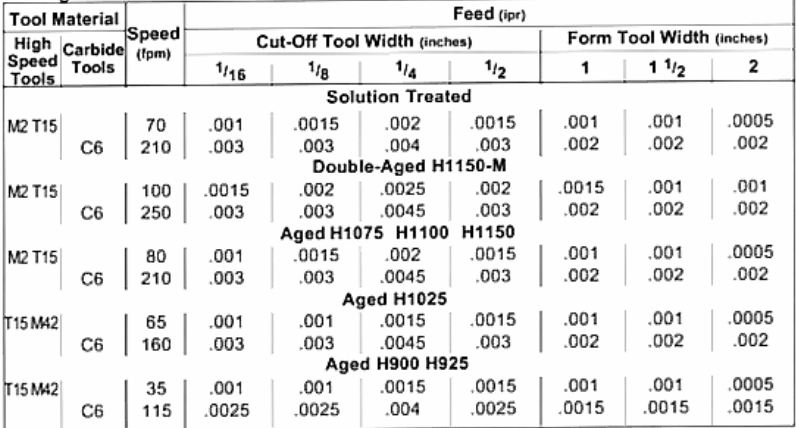

车削—切断和成型刀具

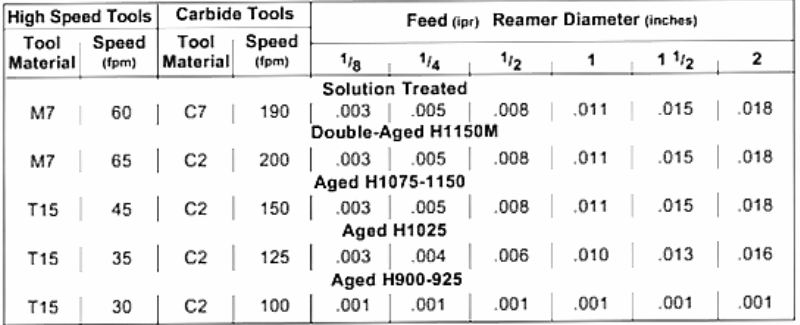

粗铰孔

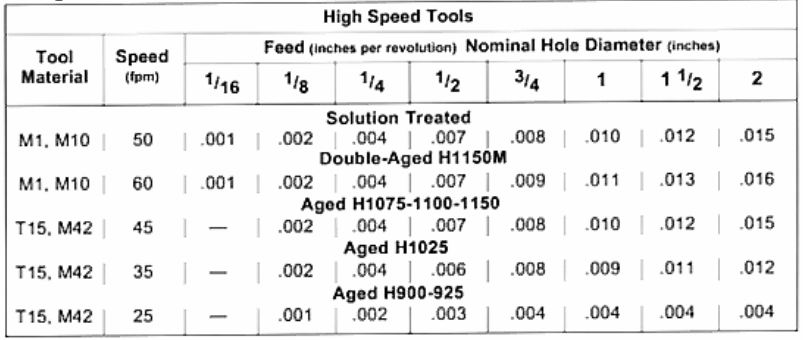

钻孔

螺纹板牙

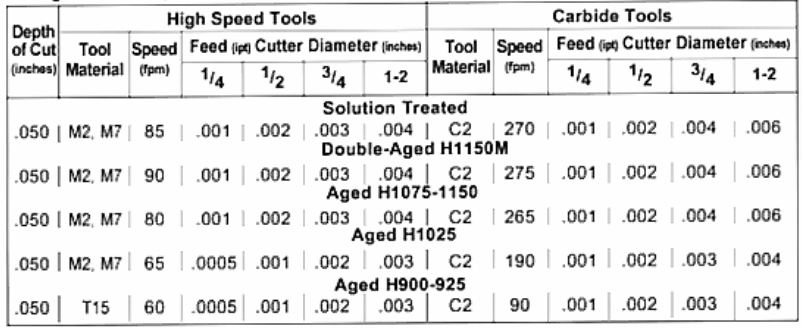

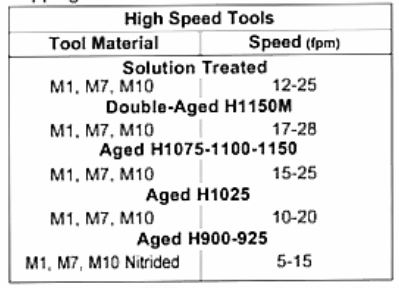

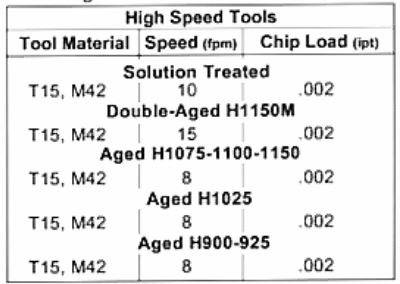

铣削

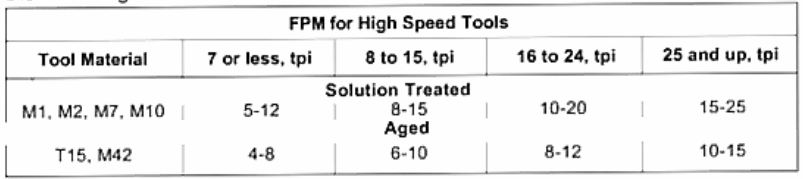

攻丝

拉孔